01 Lug GUIDA SULLA TERMOFORMATURA

Il processo

La plastica è disponibile in diverse dimensioni, tipi, colori e con diverse caratteristiche del materiale. L’ampia varietà di plastica lo rende un materiale fondamentale per i produttori interessati a produrre sia prototipi che parti di uso finale per l’uso. La termoformatura è un processo di produzione che offre ai produttori una soluzione versatile per la lavorazione delle lastre di plastica.

In questa guida, scoprirai i vari processi di termoformatura, i materiali utilizzati e in quali settori, oltre che parlare dei processi avanzati, delle tipologie di macchine e dei software innovativi.

La termoformatura è un processo che prevede un pre-riscaldamento ed un riscaldamento ulteriore di una lastra di plastica e la sua formatura utilizzando uno stampo in forme specifiche. La plastica sagomata viene quindi raffreddata e rifilata per ottenere la parte finita. Il processo viene eseguito utilizzando una macchina termoformatrice per riscaldare e stirare la lastra termoplastica sullo stampo. Le moderne termoformatrici sono generalmente attrezzate per gestire il processo di rifilatura e taglio, mentre per le macchine più convenzionali la rifilatura e il raffreddamento possono essere eseguiti esternamente.

Il processo di termoformatura consiste nello stampaggio delle materie plastiche a partire da lastre o film (bobina) e può avvenire con vuoto o con vuoto e pressione d’aria:

- nel processo con vuoto il materiale plastico caldo viene fatto aderire allo stampo per aspirazione dovuta al vuoto, il materiale riproduce molto efficacemente la forma dello stampo in tutte le sue forme;

- nel processo con pressione d’aria il film viene fatto aderire alle pareti dello stampo per effetto di un’elevata pressione di aria esercitata dall’esterno che ne favorisce anche il raffreddamento.

QUALI MATERIALI VENGONO UTILIZZATI?

I termoplastici sono i materiali utilizzati per la termoformatura. Questi materiali includono ABS, HIPS, PMMA, PP, PVC, PETG, PET, OPS e molti altri. La scelta del materiale dipende dal progetto di fabbricazione e dalle caratteristiche dell’articolo da termoformare.

La termoformatura viene utilizzata per la produzione di moltissimi prodotti in svariati settori: elettrodomestici, industriale, aereospaziale, nautica, automobile, imballaggi, prodotti agricoli, farmaceutici, beni di consumo e tanto altro. Viene anche utilizzato nella produzione di parti durevoli per uso finale come componenti di aeromobili, attrezzature per la movimentazione dei materiali, interni di automobili e apparecchiature mediche.

Le termoformatrici Self Group Comi sono da 50 anni conosciute nel settore del bianco, con una lunga lista di referenze di clienti come Electrolux, Haier, Bosh, Whirlcare, Whirlpool ecc. Ma oltre all’industria del bianco, Self Group Comi si è specializzata anche in molti altri settori e, dopo l’acquisizione di Amut Comi, si è specializzata anche nelle macchine di termoformatura per l’industria del packaging.

I VANTAGGI DELLA TERMOFORMATURA

Rispetto ad altri processi di produzione convenzionali, la termoformatura consente ai produttori di produrre piccoli e grandi volumi ad un costo accessibile. Inoltre la capacità di utilizzare quasi tutti i materiali termoplastici consente un margine di flessibilità molto alto e consente di produrre rapidamente articoli ad uso finale di alta qualità.

Inoltre la termoformatura consente lo stampaggio di prodotti di grandi dimensioni, robusti e duraturi, con l’utilizzo di vari spessori e con rapidità di realizzazione di stampi prototipali.

COSA SI PUO’ PRODURRE CON QUESTA TECNOLOGIA?

Sono moltissimi i prodotti che si possono termoformare:

- Contenitori e blister di varia forma, dimensione e profondità

- Componenti per parti interne ed esterne di veicoli ed aeromobili

- Accessori esterni per auto

- Interni e controporte dei frigoriferi

- Cabine doccia, vasche da bagno, lavelli, mensole porta oggetti

- Parti di carrozzeria di macchine agricole

- Bicchieri e piatti monouso

- Pannelli esterni per porte, pannelli per canali di ventilazione ecc

- Prodotti finali come scope, valigie, cornici per specchi, caschi, giocattoli ecc.

LE TIPOLOGIE DI MACCHINE Self Group Comi PER LA TERMOFORMATURA E LE LORO COMPONENTI AGGIUNTIVE DI PERSONALIZZAZIONE

MONOSTAZIONE LABORFORMA 1800X800X300 mm

Caratteristiche macchina:

- Carico manuale da lastra

- Stazione di riscaldo fissa composta da nr 2 pannelli con resistenze in ceramica regolabili singolarmente

- Stazione formatura con tavolo portastampo inferiore fisso con connessione automatica vuoto e acqua termoregolata

- Cornice superiore di formatura motorizzata con movimento verticale e regolazione automatica ‘finestra’ formato in direzione X e Y

- Trasporto da formatura a riscaldo e viceversa

- Termoregolatore incluso

- Pompa del vuoto con corrispettivo serbatoio vuoto

- PLC Siemens (componentistica standard in uso a Self Group Comi)

- Protezioni perimetrali

- Trasformatore isolamento

- Resa EXW

STAMPO COFANO – SETTORE AUTOMOBILE

MONOSTAZIONE LABORFORMA 500x1000x80 mm

Caratteristiche macchina:

- Svolgitore di bobina automatico motorizzato

- Sistema avanzamento film

- Riscaldamento solo superiore

- Stazione di formatura SOLO VUOTO

- Ghigliottina per taglio (sega a nastro)

- Sistema di avvolgimento sfrido

- Sistema elettronico di gestione e monitoraggio

STAMPO PRODUZIONE SCOPE

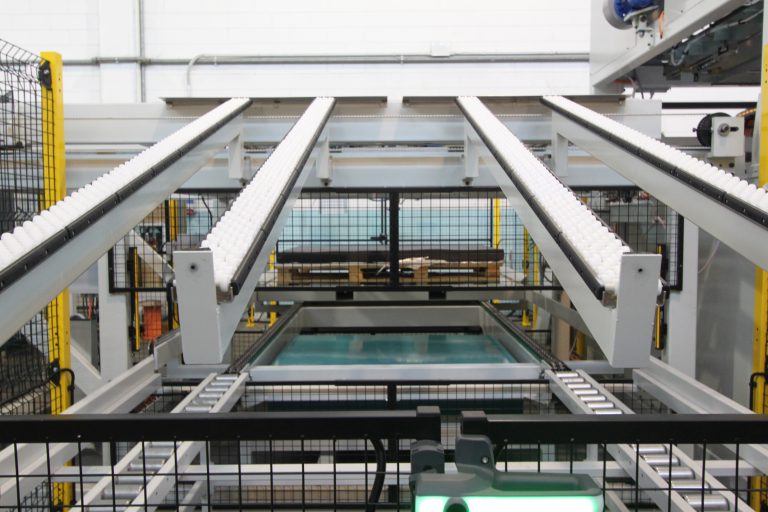

TERMOFORMATRICE TWIN SHEET

Caratteristiche macchina:

- Caricamento lastre automatico

- Sistema di bloccaggio lamiera

- Stazione di formatura con sistema plug assist

- Sistema di riscaldamento bilaterale a lastre al quarzo

- Sistema di raffreddamento con ventilatori

- Sistema sottovuoto

- Software PLC

STAMPO BAGNI CHIMICI

TERMOFORMATRICE SUPERLINE NG PF2 FULL ELECTRIC VERSION – 2000X900X600 MM

Caratteristiche principali macchina:

- N.2 stazioni di carico lastre con sistema di centraggio automatico

- Pick-up con ventose regolabili per il prelievo delle lastre dalle stazioni di carico

- Stazione di centraggio lamiera automatica con sensori ottici

- Sistema di trasporto lamiera ad alta precisione tramite gruppi di morse mobili

- Stazione di preriscaldo lastre con pannelli a IR FLASH BLACK Resistenze ceramiche

- Stazione di riscaldo finale con pannelli ad IR FLASH NERO Resistenze ceramiche e barre trasversali regolabili per il bloccaggio della lamiera

- Piano portastampi a movimento elettrico con velocità e corsa regolabili

- Sistema di guida del piano portastampi tramite guide lineari

- Sistema automatico di centraggio e bloccaggio stampi e dei telai di riduzione

- Sistema di aspirazione VGS sulla campana

- Elettroventilatore per il raffreddamento del pezzo stampato

- Stazione di scarico pezzi stampati

- Lubrificazione automatica centralizzata

- Personal Computer per il controllo e il comando

- Software LPC

- Sistema di risparmio energetico

- Gruppo di taglio frontale

- Pressa Elettrica per Taglio a Separazione Trasversale

- Stazione laser

LAVORAZIONE LASER CELLE DEL FRIGORIFERO – MERCATO ELETTRODOMESTICI

TERMOFORMATRICI – SETTORE PACKAGING

Caratteristiche macchina ACF:

Adatte alla produzione di vassoi, piatti, coperchi, contenitori e vasi in materiale termoplastico quale BOPS, PP, PLA, rPET, APET, CPET, HIPS, EPS, PVC e materiali barriera. Altissima flessibilità e tecnologia avanzata per piccole e grandi produzioni con un contenuto costo degli stampi.

La serie ACF è disponibile nelle versioni:

- AC Solo formatura

- ACF-FF Formatura con fustellatura integrata

- ACF Formatura e fustellatura

- ACF-P Formatura, punzonatura e fustellatura

PRODUZIONE DI VASCHETTE, PIATTI, BICCHIERI, VASSOI ECC.

TERMOFORMATURA 4.0 – SOFTWARE INNOVATIVI

Self Group Comi ha implementato nuove tecnologie innovative e brevetti, nonché un’attenzione particolare per l’industria 4.0 attraverso l’utilizzo di software HMI Siemens di ultima generazione che permettono di rilevare le anomalie nella produzione e sistemarle senza stopparne il ciclo. Il software è user friendly ma con avanzate integrazioni a sistemi esterni (MES/ERP) e dotato di sistemi digitalizzati come cloud computing, edge computing e realtà aumentata.

In dettaglio la tecnologia WINCC UNIFIED SYSTEM consente anche al personale non IT di personalizzare l’interfaccia utente in base alle proprie esigenze specifiche senza la necessità di supporto esterno e semplificandone l’operatività.

La digitalizzazione delle nostre macchine offre un prodotto più smart, innovativo e di semplice utilizzo. Tra le funzionalità implementate c’è la parametrizzazione automatica in base alle caratteristiche del prodotto, la diagnosi automatica e l’identificazione delle cause di guasto.

Vantaggi:

- aumento dell’efficienza operativa

- riduzione dei tempi di fermo

- facilità di utilizzo delle macchine

- migliore utilizzo delle risorse

- riduzione degli scarti