14 Feb Macchina del mese: TWIN SHEET TECHNOLOGY

TECNOLOGIA TWIN SHEET: UNA MACCHINA TERMOFORMATRICE A POSTAZIONE SINGOLA CHE PERMETTE DI AUMENTARE NOTEVOLMENTE LA PRODUTTIVITÀ OLTRE LA FLESSIBILITÀ.

Self Group Comi è un produttore di macchinari industriali e sempre alla ricerca di nuove tecnologie, con una posizione di leadership globale nelle macchine per termoformatura impiegate nella produzione di rivestimenti interni e porte per frigoriferi. Più di 2000 unità sono installate in tutto il mondo. Fondata nel 1973, Self Group Comi è oggi un gruppo diversificato in grado di progettare e produrre Macchine e Stampi Termoformatrici, Presse, Fresatrici CNC e Macchine Taglio WaterJet e Laser, Sistemi per la lavorazione della lamiera. I suoi macchinari speciali e standard trovano largo impiego nei settori Elettrodomestico, Automotive, Aerospaziale, Ferroviario, Stampi, Navale. Grazie al suo Dipartimento di Ingegneria Self Group Comi integra anche robot, laser e altre nuove tecnologie in unità di lavoro altamente personalizzate e automatizzate. Garantire la soluzione di produzione con le massime prestazioni in ogni condizione di lavoro è stata la linea guida di Self Group Comi sin dalla sua nascita, attraverso lo sviluppo di importanti progetti e l’acquisizione di tecnologie / partnership complementari. Self Group Comi ha come punto di forza un’offerta personalizzata a 360 ° secondo le necessità dei propri clienti.

IL MONDO DELLA TERMOFORMATURA

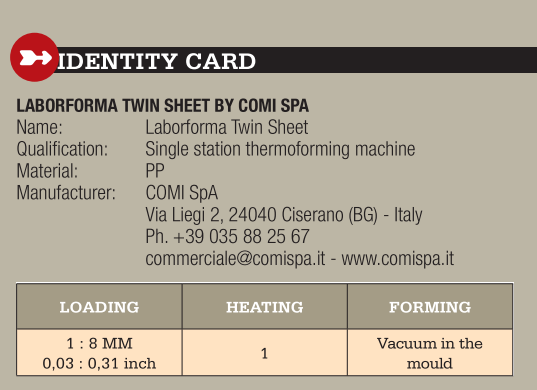

Self Group Comi, con oltre 47 anni di esperienza nella termoformatura, è uno dei marchi più prestigiosi e riconosciuti nei settori della produzione di frigoriferi, elettrodomestici, automobilistico, sanitario e industriale. Le termoformatrici Self Group Comi sono prodotti unici sul mercato in quanto completamente personalizzabili in base alle richieste del cliente. Non sono macchine standard, ma hanno caratteristiche uniche e tecnologie avanzate che riducono i tempi di ciclo e aumentano le prestazioni e la produttività della macchina. Comi produce 3 linee di termoformatrici: in linea, singola stazione e per il confezionamento. Le termoformatrici in linea sono le macchine più evolute e altamente produttive, raggiungono fino a 170 pezzi termoformati l’ora e hanno quattro / cinque stazioni: l’area di carico del materiale in lastre o bobine, la zona di riscaldamento a una o due stazioni, la zona di formatura con vuoto all’interno dello stampo o con sistema a pressione. Infine la stazione di scarico. Inoltre le macchine Self Group Comi possono essere arricchite dalla zona di taglio con ghigliottina o pressa per la finitura del pezzo termoformato. Invece le termoformatrici a singola stazione, denominate Laborforma, non sono altamente produttive ma sono molto versatili. In questo processo, la plastificazione e la formazione avvengono insieme. Il carico / scarico materiale è manuale, oppure automatico se dotato di apposito optional. Le forme degli stampi possono essere positive o negative, in relazione alla linea di scorrimento del materiale utilizzato. Le termoformatrici LaborForma sono adatte alla lavorazione di materiali plastici HIPS / ABS / PMMA / PP in ciclo, con spessori fino a 12 mm. Se dotati di accessori dedicati, possono lavorare anche materiali da bobina a bobina fino a ca. 2,5 mm. Queste macchine sono adatte alla produzione di articoli termoformati: per l’arredo bagno (vasche da bagno, vasche, piatti doccia, pareti doccia), elettrodomestici (frigoriferi, contenitori, aspirapolvere), componenti per autoveicoli, componenti aerospaziali, insegne luminose, caschi, ecc. . Non ultimo Self Group Comi, dopo la partnership con Amut, ha dato vita al marchio Amut-Comi altamente specializzato nel settore della termoformatura per imballaggi. Queste macchine sono suddivise in quattro linee di produzione in base a determinati requisiti del ciclo produttivo. Producono vassoi, piatti, coperchi, contenitori e barattoli in materiale termoplastico come BOPS, PP, PLA, rPET, APET, CPET, HIPS, EPS, PVC e materiali barriera, nonché contenitori, vassoi e tazze che verranno utilizzati in distributori automatici.

TWIN TECHNOLOGY

Presentata un anno fa alla fiera K Düsseldorf la termoformatrice a doppia lastra, è un’unica stazione ma con una particolarità. Il suo processo riscalda, forma e salda 2 fogli contemporaneamente. Il materiale raggiunge la temperatura di plastificazione grazie ai due pannelli riscaldanti che hanno una disposizione a sandwich. Questa tecnologia consente di aumentare notevolmente la produttività oltre che la flessibilità.

Quali sono i vantaggi e le sue peculiarità?

Un notevole vantaggio del processo a doppia lastra è che si rinuncia alla successiva giunzione per incollaggio o saldatura, nonché a tempi di ciclo notevolmente più brevi raggiunti nelle termoformatrici a due pannelli riscaldanti o opzionalmente con due stazioni separate, in cui ciascuna lastra può essere riscaldata bilateralmente. Inoltre la lastra tagliata all’interno della macchina durante il processo migliora le prestazioni aumentandone la produttività.

Come funziona il processo di formatura?

Questo processo utilizza due fogli di materiale per creare una cavità. E ‘possibile inserire tra i due fogli pu schiuma o altro componente mentre la doppia piastra si raffredda nello stampo. Nel formare un doppio foglio tra due fogli di plastica vengono riscaldati alla temperatura di lavorazione all’interno di telai, vengono montati su due stampi contrapposti con dispositivi mobili per l’applicazione del vuoto e della pressione. I due fogli riscaldati vengono portati nella stazione di formatura tra i due stampi contrapposti. Le piastre dello stampo vengono compresse a una temperatura di lavorazione, con i bordi abbinati agli artigli tenuti fermi. La pressione dei due stampi che comprimono le piastre in quel punto si lega perfettamente, come avviene in una pressione di termosaldatura. A completare la formatura sono i seguenti gruppi: telaio superiore realizzato in tondini di acciaio movimento elettrico con apertura verticale; il telaio superiore sarà dotato di blocchi meccanici e sei viti di ricircolo da saldare ed eventualmente tagliare; gruppo di raffreddamento pezzo stampato tramite elettroventilatori posti nella parte superiore della struttura della macchina (il numero dei ventilatori dipende dalle dimensioni della macchina); impianto vuoto completo di serbatoio e pompa a palette; valvole proporzionali per le fasi di bolla, vuoto e distacco con valori di taratura regolabili da PC e memorizzabili; ripari di protezione fotoelettrici per l’area di lavoro; pannelli di sicurezza e protezioni e ventola posteriore per il raffreddamento del cassone riscaldante.

Gestione della macchina

Il quadro elettrico della macchina è dotato di un PLC Siemens S-1500, che regola tutte le funzioni del ciclo di funzionamento (manuale, automatico, sicurezza, diagnostica) e che controlla il riscaldamento tramite PLC dedicato HETRONIK, ad esso collegato. Il PLC Siemens è collegato ad un PC, posto nella parte anteriore della macchina, per regolare tutte le funzioni del ciclo operativo: funzionamento manuale, funzionamento automatico e sicurezza e diagnostica.

Caricatore automatico doppio

Questo gruppo è posizionato lateralmente alla termoformatrice ed è composto da due zone di carico lamiere poste una a destra ed una a sinistra. Ogni zona di carico è composta da: un piano inferiore porta lamiera con movimento verticale e un piano mobile composto da un piano motorizzato porta ventose per il prelievo della lamiera nella parte inferiore e da un carrello di traslazione per lo scarico dei pezzi termoformati nella parte superiore. Durante il ciclo automatico, il pezzo stampato precedentemente sollevato viene scaricato sulla sommità del primo carrello per essere estratto dalla stazione di formatura e portato nella zona di scarico.

Cambio stampo

Il cambio stampo consiste nel: posizionare lo stampo, unitamente al suo telaio di riduzione inferiore, sulla tavola mobile all’interno del cassone; e spostamento verso l’alto dello stampo e bloccaggio automatico del telaio di riduzione inferiore sulla parte interna del cassone tramite due lame mosse da cilindri pneumatici.

Assistenza da remoto

Consiste nel consentire il trasferimento totale del controllo da PC macchina all’assistenza Self Group Comi in tempo reale. Questo da la possibilità di verificare tutte le funzionalità della macchina: diagnostica, controllo e modifiche sul software di sistema, modifica dei parametri e taratura degli assi (azionamenti), verifica dei dati generali di funzionamento. Il software di comunicazione con la relativa licenza è preinstallato e attivato sul PC al momento dell’esecuzione del test. L’unico requisito che il cliente deve soddisfare è la connessione in rete (LAN o WiFi) ad Internet. La tecnologia Laborforma Twin Sheet è adatta a chi cerca alte prestazioni con maggiore flessibilità produttiva, una macchina su misura per ogni esigenza.