АЭРОКОСМИЧЕСКАЯ ПРОМЫШЛЕННОСТЬ

About This Project

Высокоскоростное фрезерование габаритных конструкционных авиационных деталей из алюминия

ПРОБЛЕМА

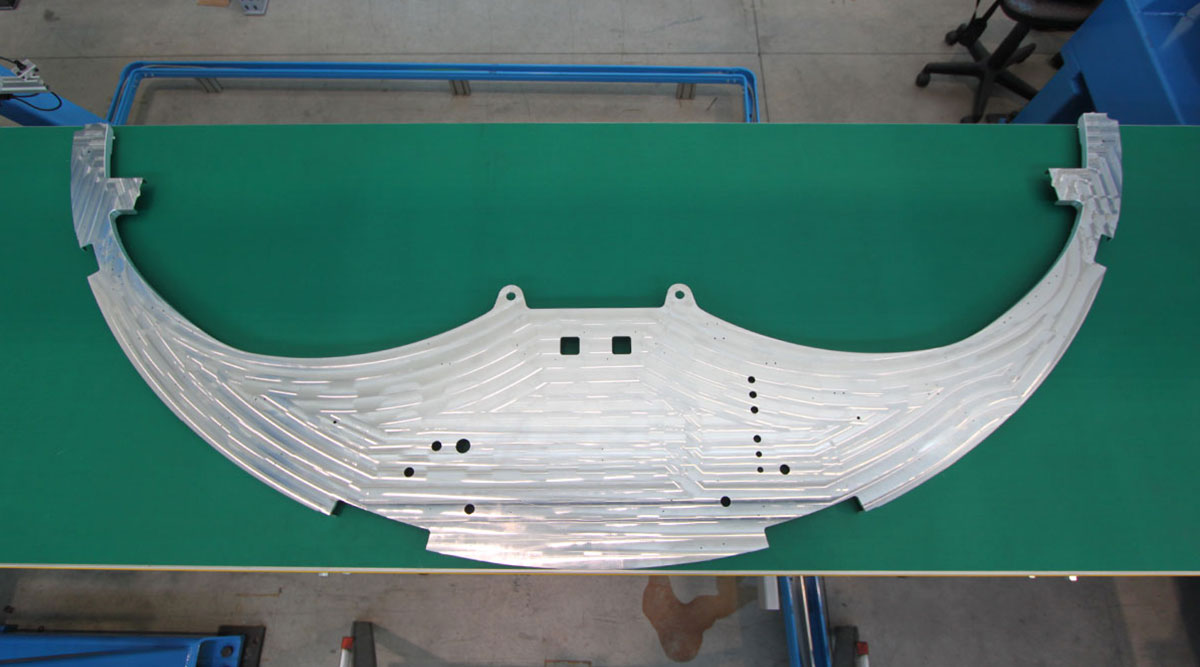

Переборки, ветровые стекла, ребра крыльев и другие алюминиевые конструкционные авиационные детали изготавливаются путем фрезерования больших монолитных блоков, часто превышающих размеры 1,5 на 3 метра, для получения легких и прочных деталей.

Время очистки, необходимое для этих производств, сегодня является критической проблемой для процесса производства самолетов, сектора, в котором два основных игрока, Airbus и Boeing, фиксируют производственные заказы на несколько лет

РЕШЕНИЕ

Поэтому появился запрос на новые 5-ти координатные обрабатывающие центры, которые могут гарантировать высокую скорость в сочетании с высокой точностью, с сокращением времени и трудностей в обработке тяжелых деталей, с упрощенной эвакуацией большого количества стружки.

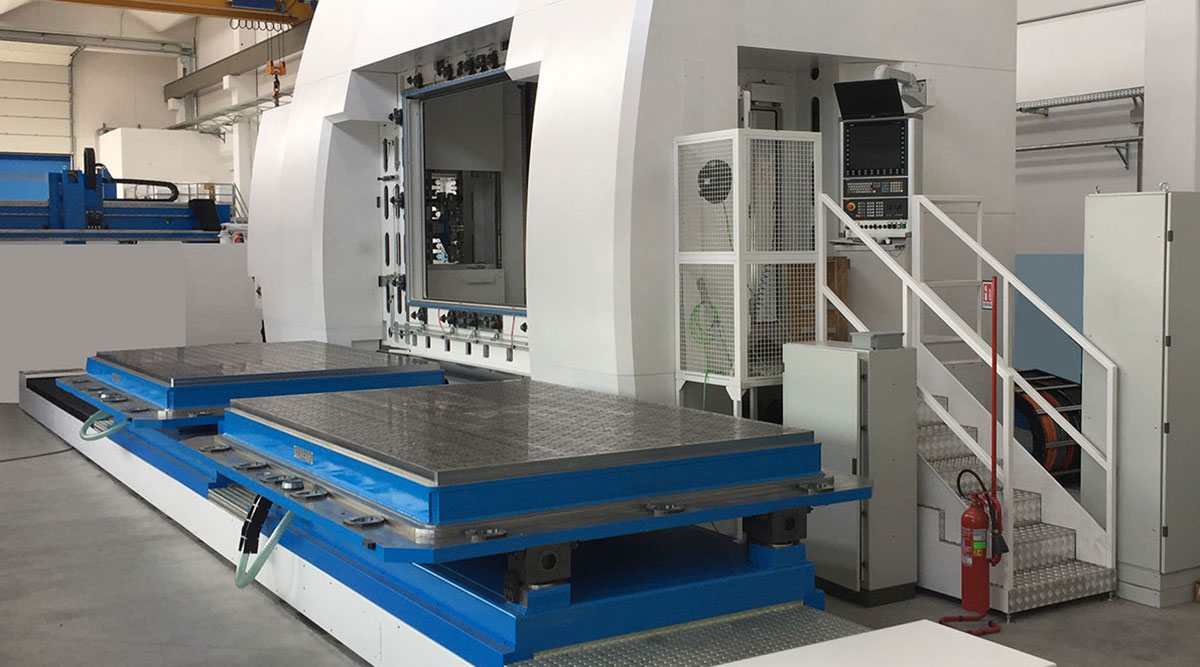

Для решения этих задач Self Group Comi спроектировал и произвел инновационный горизонтальный 5-ти координатный обрабатывающий центр Monnalisa.

ПРЕИМУЩЕСТВА

Ключевым требованием обрабатывающего центра для данного применения является способность работы с высокими прочностью и точностью, поэтому структура Monnalisa полностью выполнена из чугуна, коробка в коробке, с усилением стратегических точек для достижения максимальной жесткости и динамики с минимальными тепловыми деформациями.

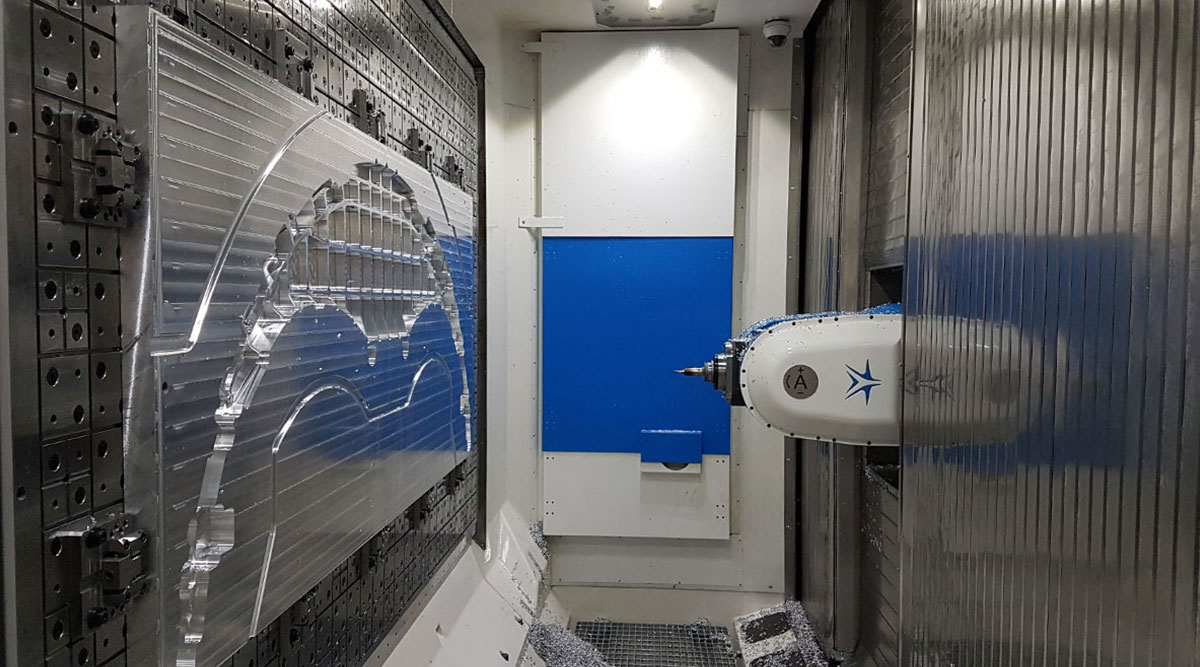

Большое внимание было уделено движению осей, что можно четко оценить, поворачивая машину: двухсторонняя X-каретка имеет мостовую конфигурацию с двумя системами Twin Drive для восстановления мертвого хода с помощью электронного предварительного натяжения, оси Y и Z двигаются на полозьях роликов, в то время как положение всех осей определяется нагнетаемыми и закодированными оптическими линиями.

Для ускорения удаления отходов и соответствия специальным рабочим условиям, Monnalisa может оснащаться шпиндельной рабочей головкой со значением крутящего момента в 29 нм для всех алюминиевых деталей или 83 нм, что позволяет проводить фрезерование даже титановых частей.

С целью обеспечения максимальной эффективности работы сердца каждого фрезерного станка, Self Group Comi разработала собственную вилочную рабочую головку с непрерывным движением, оснащенную системой охлаждения через инструмент, продувкой воздухом для очистки конуса и жестким нарезанием резьбы.

Другим большим преимуществом является оснащение системой смены паллет, которая позволяет всегда работать в ограниченном временном промежутке, никогда не останавливая машину: подготовка и замена нового изделия происходят на вспомогательном столе, во время обработки другого изделия внутри машины.

Загрузка, захват, зажим, позиционирование изделий, подвергаемых обработке, также не является чем-то сложным, благодаря системе, разработанной инженерами Self Group Comi: деталь легко и безопасно загружается оператором на один из двух стальных столов, затем зажимается при помощи вакуума или посредством инновационной «обратимой» системы зажима или традиционными механическими устройствами зажима, затем позиционируется вертикально при помощи поворота стола на 90 °, выполняемого двумя механическими подъемниками с гидравлическим приводом.

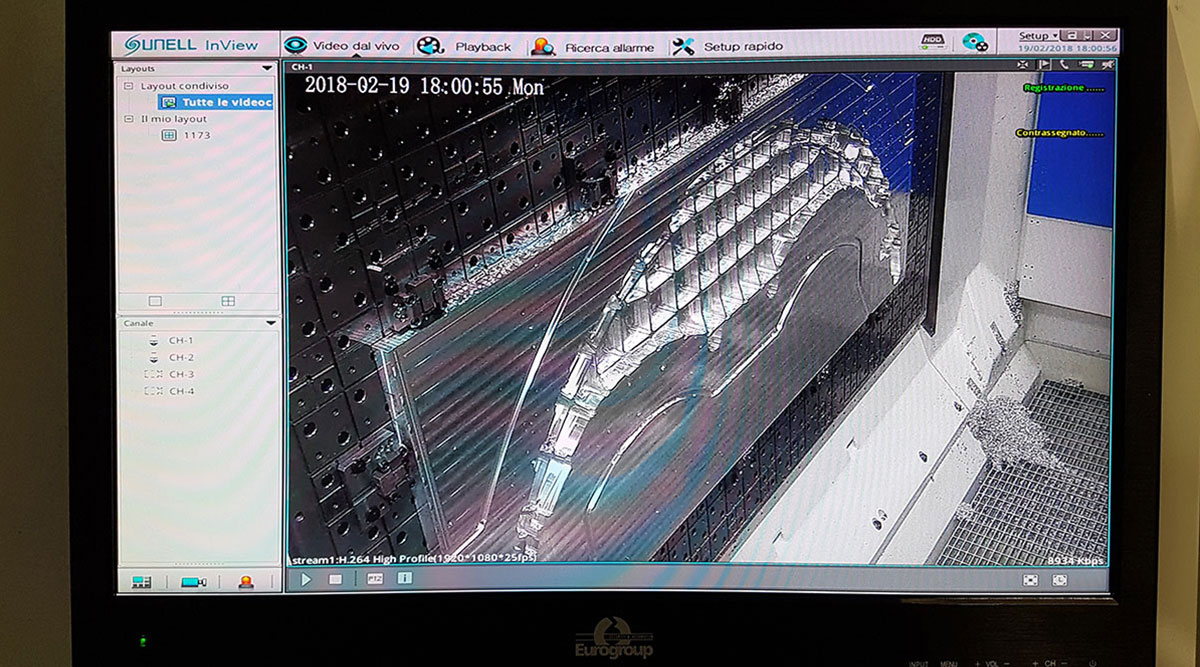

Полный процесс фрезерования таких блоков часто подразумевает отрезание и удаление 90% изначального веса: благодаря увеличенному ленточному эавкуирующему конвейеру, расположенному под рабочим столом, объем непрерывно удаляемой стружки составляет около 1м3/час, в то время, как бункер, находящийся под решеткой для прохода оператора, собирает обширные объемы смазочно-охлаждающей жидкости.

Магазин инструмента большой емкости (от 120 до 240 позиций) и высокопроизводительный узел управления Siemens 840D SL завершают конфигурацию этой машины, не допускающей никаких компромиссов в отношении качества.

Проверенное превосходство итальянской техники, позволяющее успешно конкурировать с ведущими производителями, могут лично оценить посетители штаб-квартиры Self Group Comi в Zingonia (Bergamo), где вашему взору предстанет смонтированная и готовая к работе Monnalisa.