AEROESPACIAL

About This Project

Fresado a alta velocidad de grandes piezas estructurales aeronáuticas de aluminio

PROBLEMA

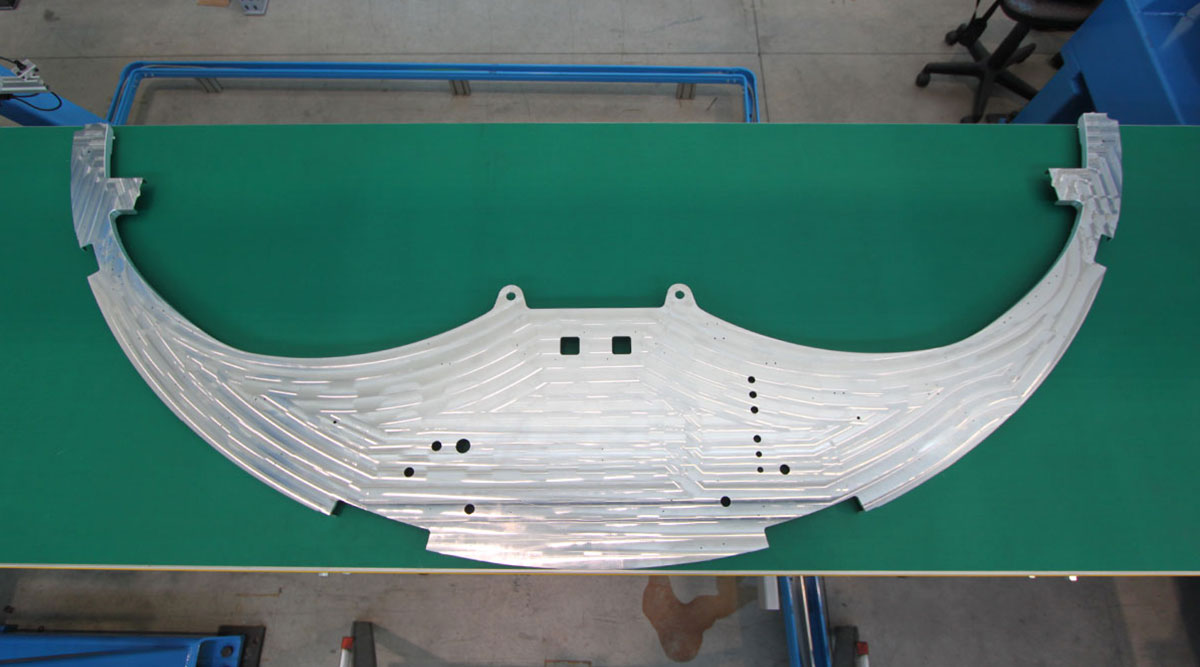

Los mamparos, los parabrisas, las costillas de las alas y otras piezas aeronáuticas estructurales de aluminio se hacen moliendo grandes bloques monolíticos, a menudo más de 1.5 por 3 metros, para obtener piezas ligeras y robustas.

El tiempo de fresado requerido para estas aplicaciones es hoy un problema crítico para el proceso de producción de aviones, un sector donde los dos jugadores principales, Airbus y Boeing, registran los registros de producción atrasados de varios años

SOLUCIÓN

Por lo tanto, se ha creado la solicitud de nuevos centros de mecanizado de 5 ejes que pueden garantizar una alta velocidad combinada con una alta precisión, disminuir el tiempo y las dificultades requeridas por el manejo de piezas pesadas, facilitar la evacuación de grandes cantidades de virutas.

Self Group Comi ha diseñado y producido Monnalisa, el innovador centro de mecanizado horizontal de alta velocidad de 5 ejes desarrollado específicamente para satisfacer estas necesidades

VENTAJAS

Un requisito clave de un centro de mecanizado para esta aplicación es trabajar con gran fuerza y precisión, por lo que la estructura de Monnalisa es completamente de hierro fundido, todo en una zona pieza (monobloque), reforzado en puntos estratégicos para lograr la máxima rigidez y dinámica con la mínima desviación térmica.

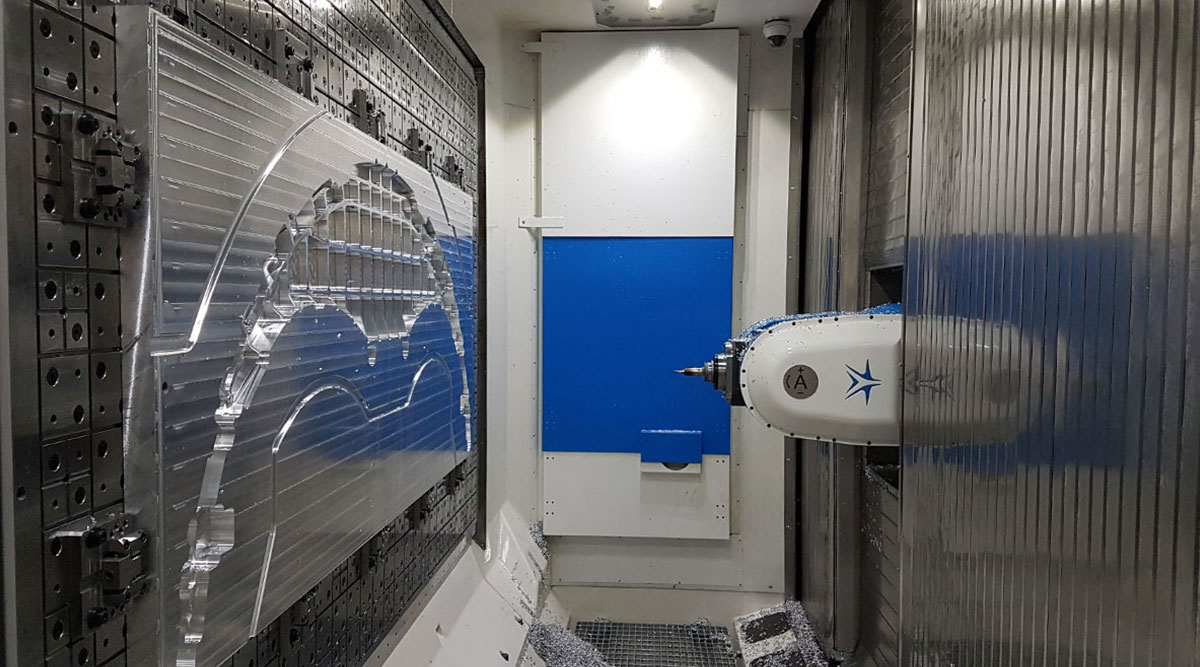

Se prestó gran atención al movimiento de los ejes, que puede apreciarse claramente girando alrededor de la máquina: el carro X de doble cara tiene una configuración de pórtico con dos sistemas Twin Drive para la recuperación de la reacción mediante la precarga electrónica, el eje Y y el eje Z se ejecuta en patines de rodillos, mientras que la posición de todos los ejes se detecta mediante líneas ópticas presurizadas y codificadas.

Para acelerar la remoción y responder a condiciones de operación específicas, Monnalisa puede equiparse con un husillo con un valor de torque de 29 Nm para todas las partes de aluminio o con un torque de 83 Nm que permite operaciones de fresado incluso en titanio.

Con el objetivo de garantizar la máxima eficiencia del corazón de cada fresadora, Self Group Comi ha diseñado su propio cabezal de trabajo de horquilla con movimiento continuo, equipado con refrigeración a través de la herramienta, soplado de aire para la limpieza del cono y roscado rígido.

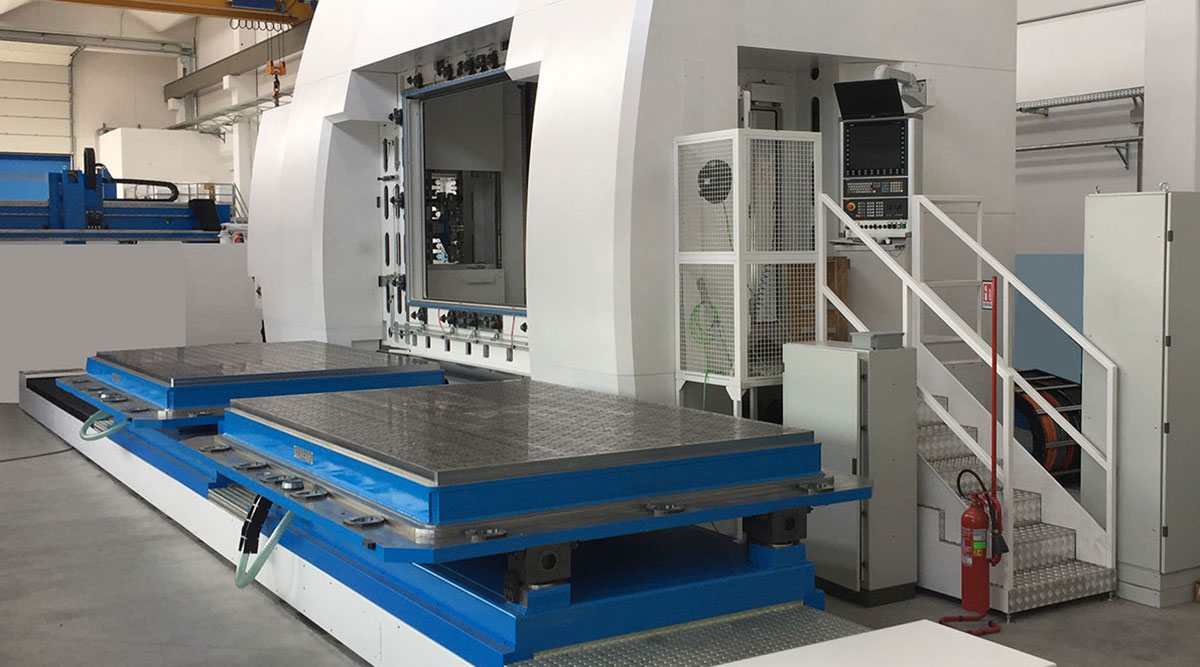

Otra gran ventaja es el sistema de cambio de paletas que permite trabajar siempre en tiempo enmascarado sin detener nunca la máquina: la preparación y el reemplazo de una nueva pieza se realiza en la segunda mesa, durante el fresado de la máquina que se está mecanizando en el interior de la máquina.

La carga, sujeción, bloqueo, posicionamiento de las piezas a mecanizar tampoco son muy pesadas gracias al sistema diseñado por los ingenieros de Self Group Comi: el operario carga la pieza de forma fácil y segura en una de las dos mesas de acero, luego las sujeta mediante bombas de vacío. o por un innovador sistema de bloqueo “invertible” o por dispositivos de bloqueo mecánico tradicionales, posicionados verticalmente gracias a la rotación de 90 ° de la mesa basculante realizada por dos brazos mecánicos operados hidráulicamente.

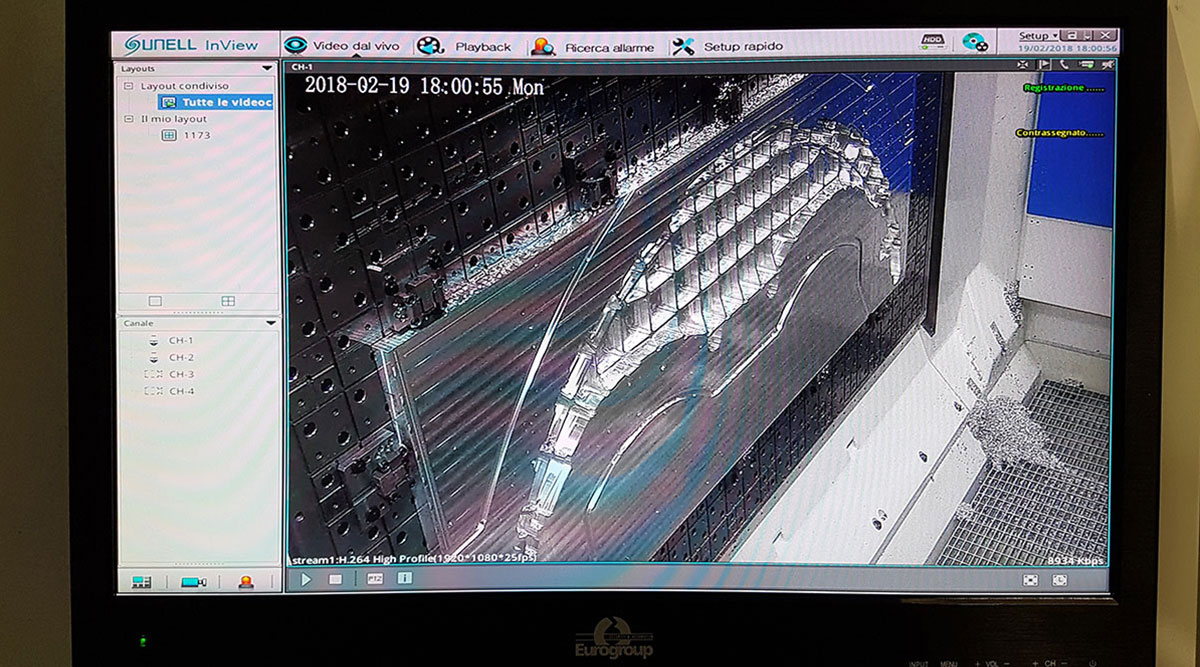

El fresado completo de estos bloques a menudo implica cortar y eliminar el 90% del peso original: gracias a un gran evacuador de correa colocado debajo de la mesa de trabajo, se evacua continuamente un volumen de virutas de aproximadamente 1 m3 / hora, mientras que un tanque debajo del transitable. La parrilla permite recoger el abundante líquido lubricante-refrigerante.

Un cargador de herramientas de gran capacidad (de 120 a 240 posiciones) y la unidad de control Siemens 840D SL de alto rendimiento completan la configuración de esta máquina que no acepta ningún compromiso con la calidad.¡

Una prueba de excelencia de los mecánicos italianos capaces de competir con sus competidores mundiales, que los visitantes de la sede de Self Group Comi en Zingonia (Bérgamo) donde se instala Monnalisa pueden apreciar en persona!