aerospace

About This Project

Fresatura ad alta velocità di particolari aeronautici strutturali di grandi dimensioni in alluminio

problema

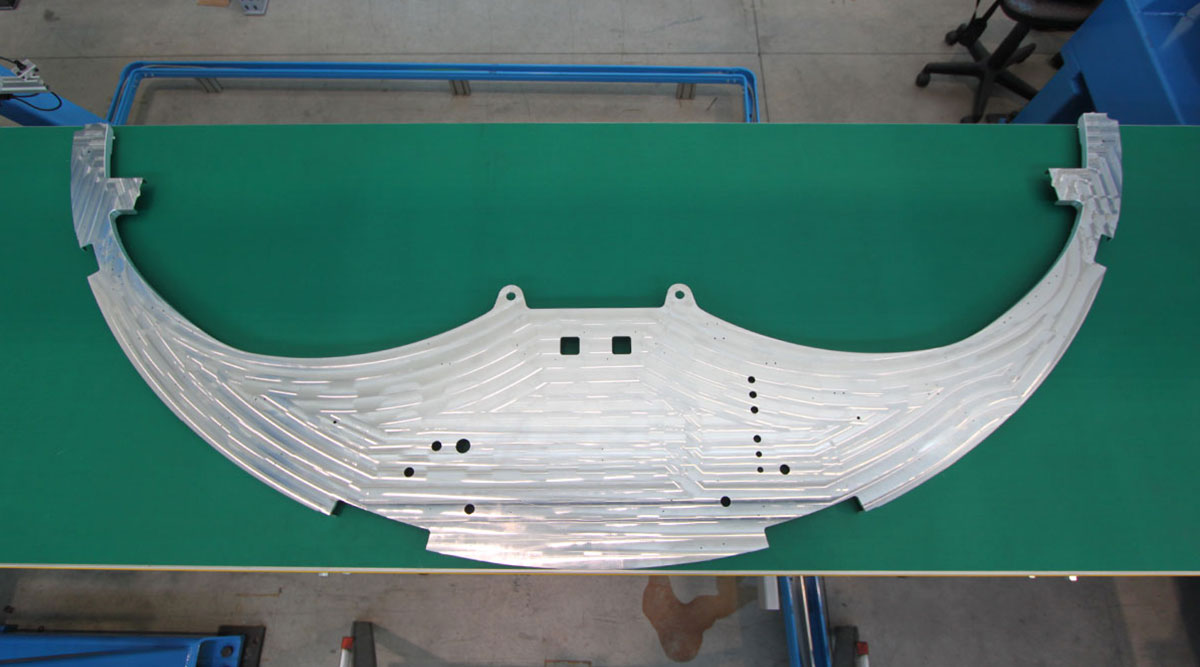

Longheroni e centinedelle ali, ordinate, paratie e altri particolari aeronautici strutturali in alluminio vengono realizzatifresando dal pieno blocchi monolitici di grandi dimensioni, spesso superiori a 1,5 per 3 metri, per ricavare pezzi leggeri e robusti.

I tempi di asportazione necessari per queste applicazioni rappresentano oggi una criticità per il processo produttivo di un settore in cui i due principali player Airbus e Boeing registrano back-log produttivi di diversi anni

soluzione

Si è quindi creata la richiesta di nuovi centri di lavoro a 5 assi che sappiano garantire un’elevata velocità di asportazione dal pieno combinata ad elevata precisione,diminuire ed il tempo e la gravosità richiesti dalla movimentazione dei pezzi, facilitare l’evacuazione delle grandi quantità di trucioli prodotti.

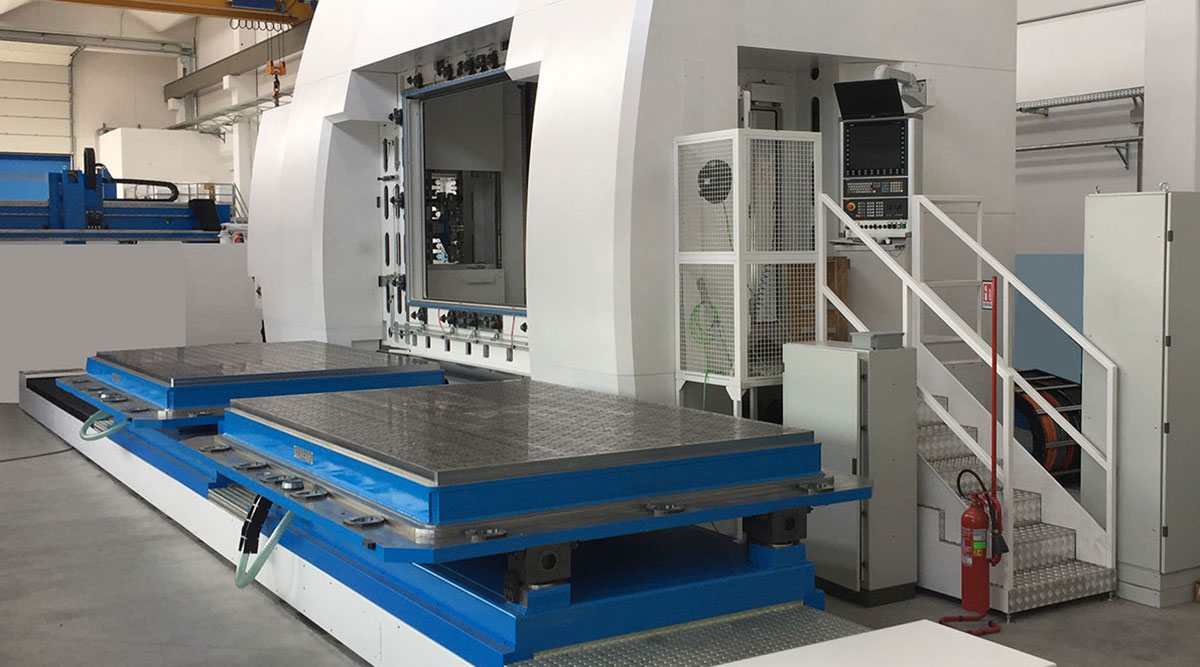

Self Group Comi ha sviluppato e prodotto Monnalisa, l’innovativo centro di lavorazione ad alta velocità a 5 assi orizzontale espressamente sviluppato per rispondere a queste esigenze

vantaggi

Un requisito fondamentale di un centro di lavorazione per questa applicazione è di lavorare con grande robustezza e precisione, motivo per cui la struttura è interamente in ghisa, tutta box-in-box, rinforzata in punti strategici per ottenere la massima rigidità e dinamicità con la minima deriva termica.

Una grande attenzione è stata rivolta alla movimentazione degli assi, che si apprezza chiaramente girando attorno alla macchina: il carro X a doppio montante ha una configurazione Gantrycon due sistemi Twin Drive per il recupero dei giochi tramite precarico elettronico, l’asse Y e l’asse Z scorrono su pattini a rulli, mentre la posizione di tutti gli assi è rilevata tramite righe ottiche pressurizzate e codificate.

Per velocizzare l’asportazione e rispondere a specifiche condizioni operative, Monnalisa può essere equipaggiata con un mandrino con valore di coppia di 29 Nm per tutti i particolari in alluminio o con coppia da83 Nm che consente di fare operazioni di fresatura anche su titanio.

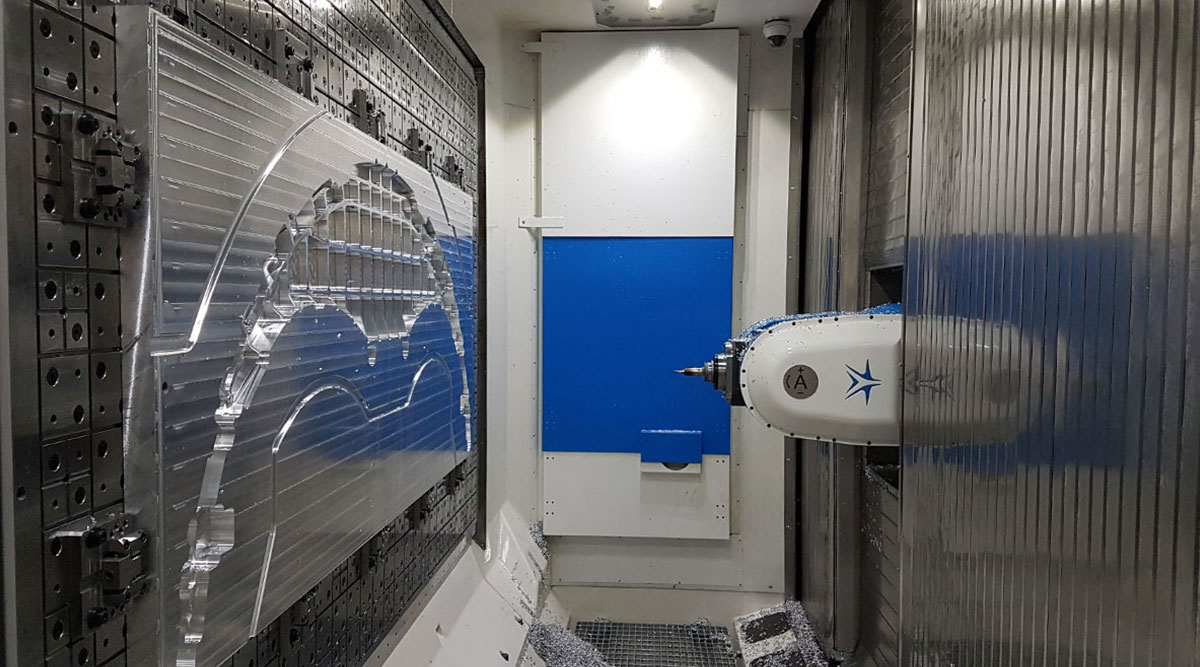

Con l’obiettivo di assicurare la massima efficienza del cuore di ogni macchina fresatrice, Self Group Comi ha progettato una propria testa a forcella con movimentazione in continuo, equipaggiata di refrigerazione attraverso l’utensile, soffio di aria per la pulizia del cono e maschiatura rigida.

Altro grosso vantaggio viene fornito dal sistema a cambio pallet che consente di operare sempre in tempo mascherato non arrestando mai la macchina: la preparazione e sostituzione di un nuovo pezzo avviene sulla seconda tavola, durante la fresatura di quello in lavorazione all’interno della macchina.

Le operazioni di carico, bloccaggio, messa in macchina dei pezzi da lavorare sono inoltre rese poco gravose grazie al sistema progettato dagli ingegneri Self Group Comi: il pezzo viene caricato agevolmente ed in piena sicurezza dall’operatore su una delle 2 tavole in acciaio, bloccato poi dall’uso di pompe a vuoto o da un innovativo sistema di bloccaggio “invertibile” o da tradizionali bloccaggi meccanici, posizionato infine in verticale grazie alla rotazione di 90°della tavola basculante ottenuta dai due bracci meccanici azionati idraulicamente.

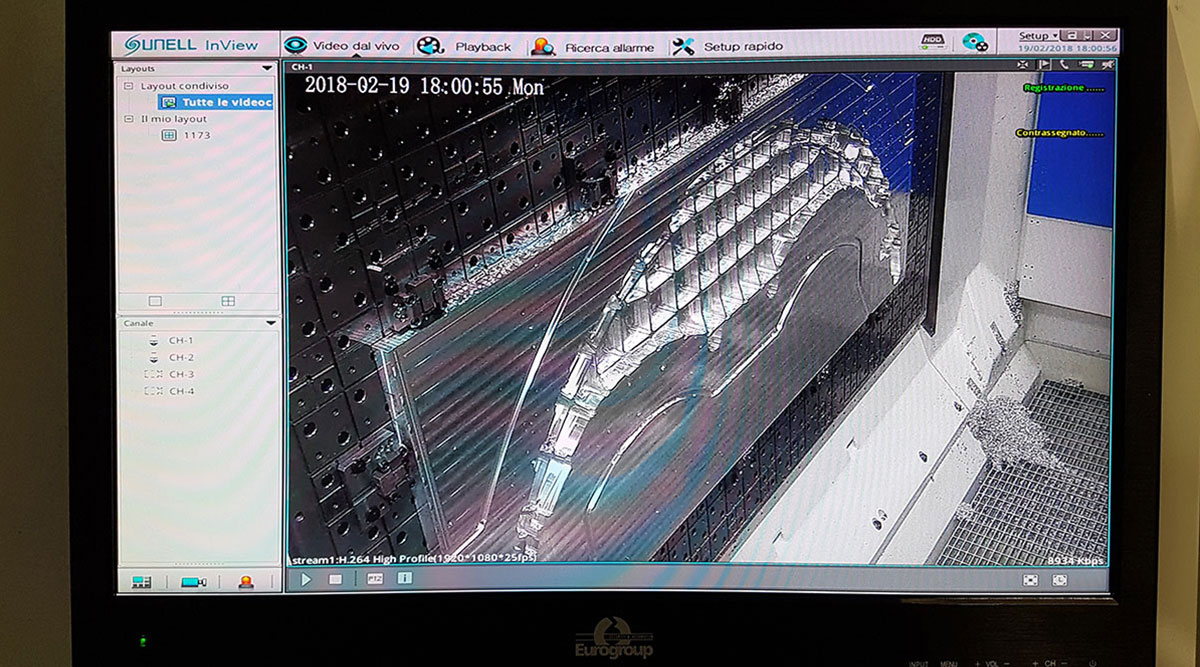

La fresatura dal pieno di questi blocchi comporta spesso il taglio e asportazione del 90% del peso originale: grazie ad un evacuatore a nastro di grandi dimensioni posizionato sotto il piano di lavoro, viene continuamente evacuato un volume di trucioli di circa 1 m3/ora, mentre una vasca sotto la griglia calpestabile permette di raccogliere il copioso liquido lubrorefrigerante.

Un magazzino utensili di grande capacità (da 120 a 240 posizioni) e l’unità di governo del controllo numerico Siemens 840D SL ad alte prestazioni, completano la configurazione di questa macchina che non accetta alcun compromesso sulla qualità.

Una prova di eccellenza della meccanica italiana in grado di competere con i suoi concorrenti mondiali, che i visitatori della sede Self Group Comi di Zingonia (Bergamo) in cui Monnalisa è installata possono apprezzare di persona!