AEROSPACE

About This Project

Hochgeschwindigkeitsfräsen von großen Flugzeugbauteilen aus Aluminium

PROBLEM

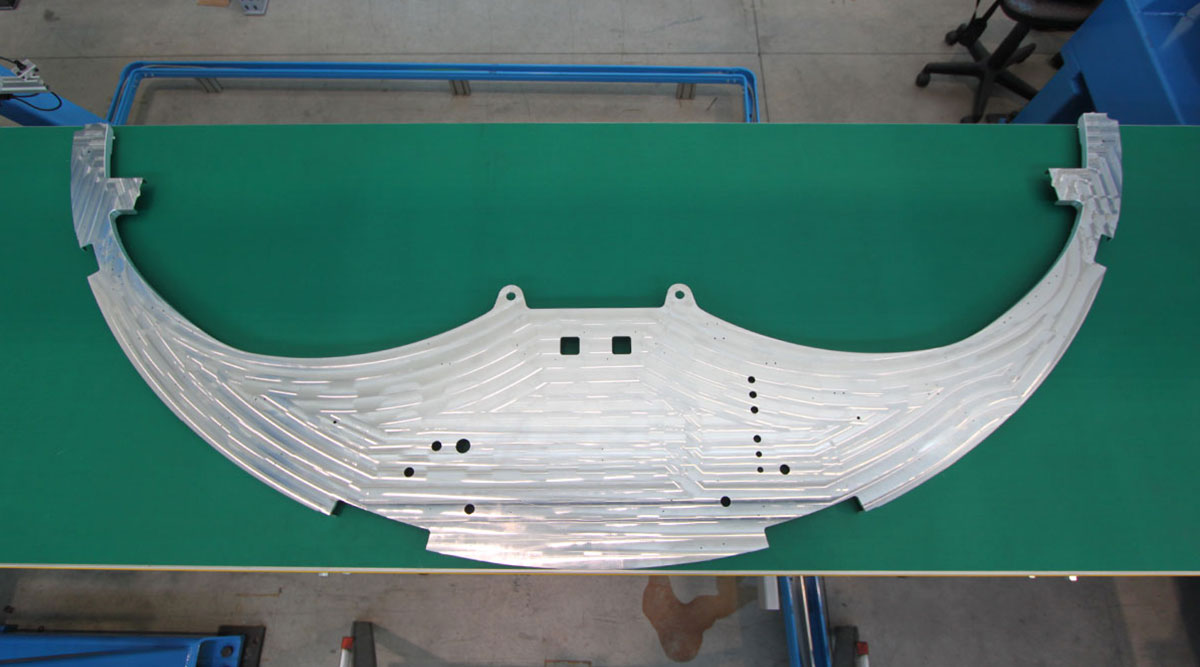

Trennwände, Windschutzscheiben, Flügelrippen und andere strukturelle Luftfahrtteile aus Aluminium werden durch Fräsen großer monolithischer Blöcke hergestellt, die häufig größer als 1,5 x 3 Meter sind, um leichte und robuste Teile zu erhalten.

Die für diese Anwendungen erforderliche Entnahmezeit ist heute ein kritisches Thema für den Produktionsprozess von Flugzeugen. In dieser Branche zeichnen die beiden Hauptunternehmen Airbus und Boeing Produktionsrückstände von mehreren Jahren auf.

LÖSUNG

Daraus entstand der Wunsch nach neuen 5-Achsen-Bearbeitungszentren, die eine hohe Geschwindigkeit bei gleichzeitig hoher Präzision gewährleisten, die Zeit verkürzen und die Schwierigkeiten bei der Handhabung schwerer Werkstücke beim Abtransport großer Spänemengen erleichtern.

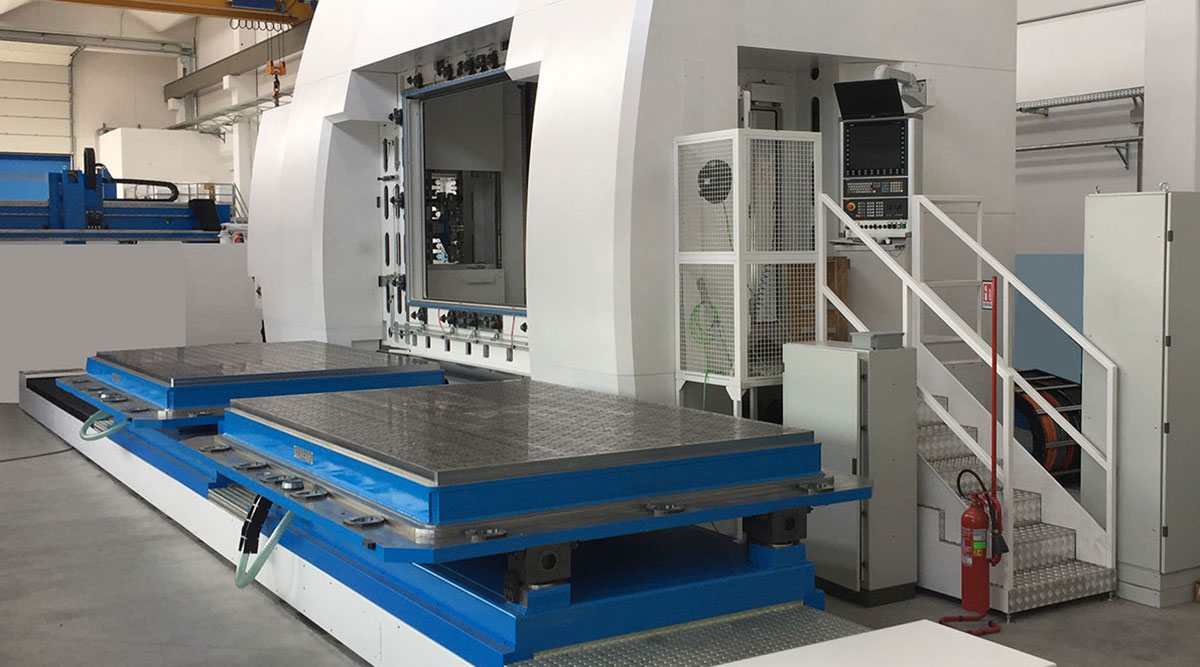

Self Group Comi hat Monnalisa entworfen und produziert, das innovative horizontale 5-Achsen-Hochgeschwindigkeitsbearbeitungszentrum, das speziell für diese Anforderungen entwickelt wurde

VORTEILE

Eine Hauptanforderung an ein Bearbeitungszentrum für diese Anwendung ist das Arbeiten mit großer Festigkeit und Präzision. Die Monnalisa-Struktur besteht vollständig aus Gusseisen und ist an strategischen Punkten kastenweise verstärkt, um maximale Steifigkeit und Dynamik bei minimalem Wärmedrift zu erzielen.

Besonderes Augenmerk wurde auf die Achsenbewegung gelegt, die durch Drehen der Maschine deutlich zu erkennen ist: Der doppelseitige X-Wagen verfügt über eine Gantry-Konfiguration mit zwei Doppelantrieb-Systemen für die Spielausgleichung mittels elektronischer Vorspannung. Die Y-Achse und die Z-Achse laufen auf Gleitkufen, während die Position aller Achsen durch druckbeaufschlagte und kodierte Glasmaßstäbe erfasst wird.

Zum Beschleunigen des Ausbaus und um auf bestimmte Betriebsbedingungen zu reagieren, kann Monnalisa mit einer Spindel mit einem Drehmoment von 29 Nm für alle Aluminiumteile oder mit einem Drehmoment von 83 Nm ausgestattet werden, mit dem auch Titan gefräst werden kann.

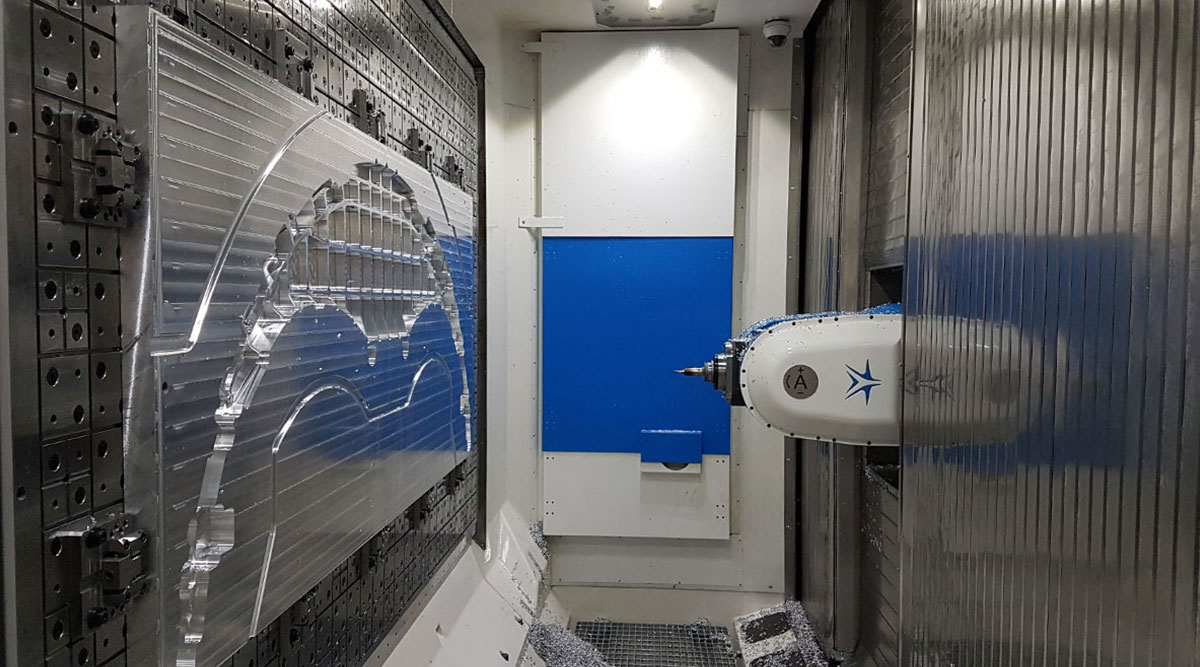

Um die maximale Effizienz des Herzens jeder Fräsmaschine zu gewährleisten, hat Self Group Comi einen eigenen Gabelkopf mit kontinuierlicher Bewegung entwickelt, der mit Kühlung durch das Werkzeug, Luftstrom für die Kegelreinigung und Gewindebohren ausgestattet ist.

Ein weiterer großer Vorteil ist das Palettenwechselsystem, das es ermöglicht immer in maskierter Zeit zu arbeiten, ohne die Maschine anzuhalten: Das Vorbereiten und Ersetzen eines neuen Stücks erfolgen auf dem zweiten Tisch während des Fräsens des in der Maschine bearbeiteten Stücks .

Laden, Spannen, Verriegeln und Positionieren der zu bearbeitenden Teile ist dank des von den Self Group Comi-Ingenieuren entwickelten Systems ebenfalls nicht sehr schwer: Das Teil wird vom Bediener einfach und sicher auf einen der beiden Stahltische geladen und dann von Vakuumpumpen oder durch ein innovatives „umkehrbares“ Verriegelungssystem oder durch herkömmliche mechanische Verriegelungsvorrichtungen gespannt, die dank der 90° -Drehung des Kipptisches durch zwei hydraulisch betätigte mechanische Arme vertikal positioniert werden.

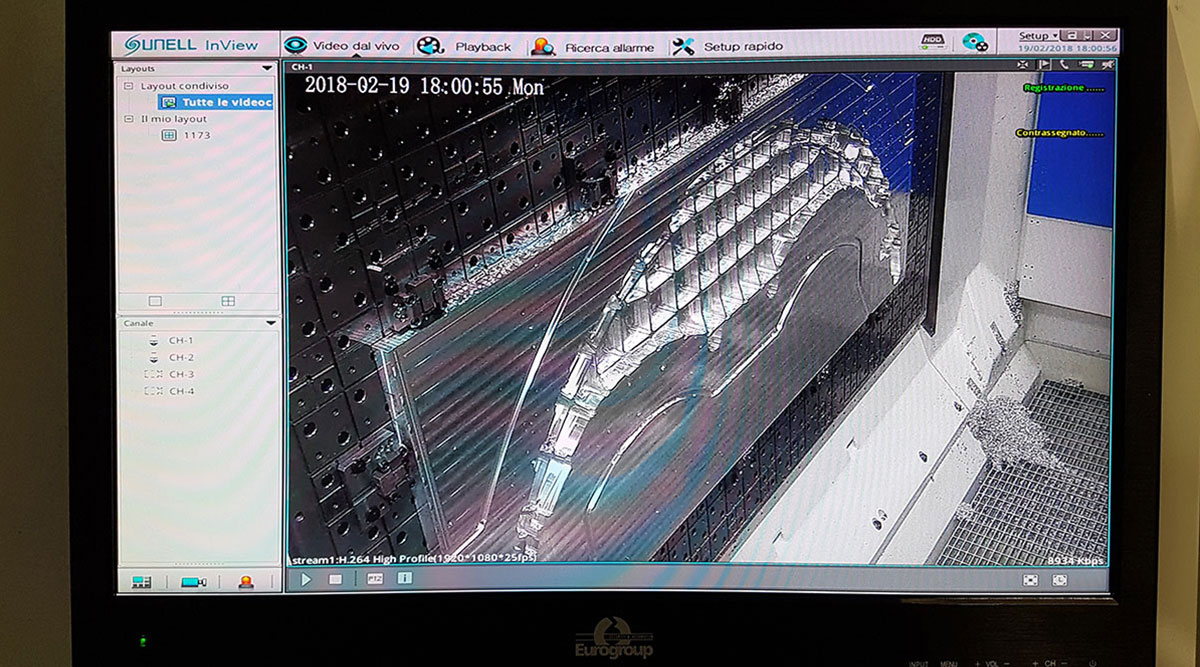

Das vollständige Fräsen dieser Blöcke erfordert häufig das Schneiden und Entfernen von 90% des ursprünglichen Gewichts: Dank eines großen Bandabsaugers unter dem Arbeitstisch, wird ein Spanvolumen von etwa 1 m3/Stunde kontinuierlich abgetragen, während ein Behälter unter dem begehbaren Gitter das Sammeln der reichlichen Schmiermittel-Kühlflüssigkeit ermöglicht.

Ein Werkzeugmagazin mit großer Kapazität (von 120 bis 240 Positionen) und die Hochleistungssteuerung Siemens 840D SL vervollständigen die Konfiguration dieser Maschine, die keine Kompromisse bei der Qualität eingeht.

Ein Beweis der Exzellenz italienischen Mechaniker, die in der Lage sind mit globalen Wettbewerbern zu konkurrieren, den Besucher der Self Group Comi-Zentrale in Zingonia (Bergamo), in der die Einheit Monnalisa installiert ist, persönlich bewundern können!